北京三一智造科技有限公司是三一重工三级全资子公司,主要致力于桩工基础工程装备的研发、制造和销售。2019年获评工信部“旋挖钻机单项冠军产品”,2020年获评“北京市智能制造标杆企业”,2021年被世界经济论坛评为全球重工行业首家“灯塔工厂”。

在实施智能化改造提升前,三一桩机工厂存在劳动力密集、依赖人工经验、数据没有打通、生产柔性程度低等传统制造业痛点,难以及时响应市场需求。如何打通数据,根据市场需求制定生产计划,提高产线柔性,提升效率,让机器传承工匠技术,成为了桩机工厂亟待解决的核心目标。

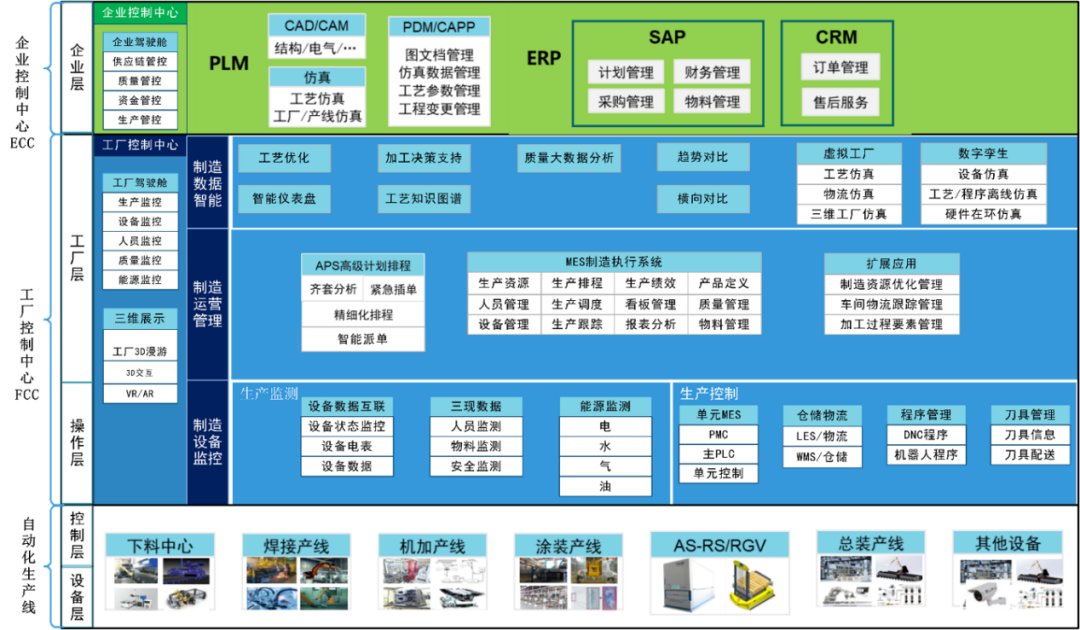

在开展智能制造提升过程中,三一智造通过部署工业互联网,搭建数字化转型基座平台,构建全数字化的工厂控制中心FCC,对厂区人员、生产设备、仓储物流、物料、质量等进行全方位的管理和调度,实现从订单、计划到调度执行和控制的自动驱动与执行,打造自动化、数字化、智能化的5G灯塔工厂。

图1 三一智造工业互联平台架构图

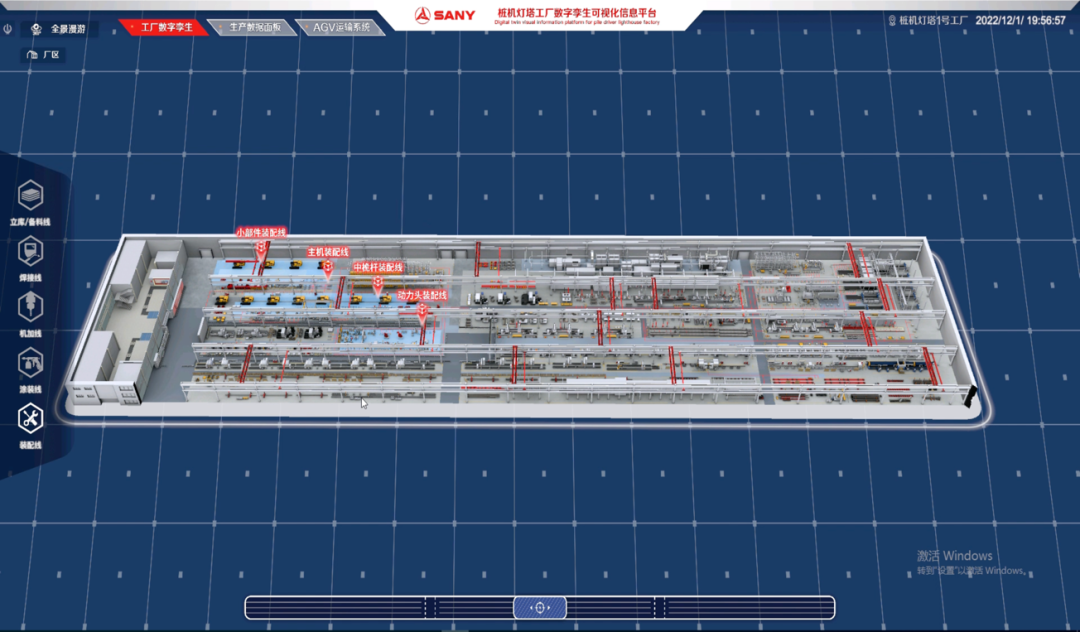

推进全厂工艺数字孪生建设,针对灯塔工厂内的16条智能生产线进行产线级数字孪生映射制作,对每条产线的工艺流程、重点设备,关键生产步骤进行流程化、结构化数字孪生建设,通过3D交互模式,对全场各产线生产流程进行多层级式总览管理。

图2 工厂数字孪生系统图示

建设柔性化生产线,通过对传统产线数智化升级,依托大数据及智能化设备,研发定制化生产控制系统,通过视觉识别、夹具快换、智能拧紧等技术的交互融合,使产线在投资最少的条件下根据不同订单、工况等情况进行快速调整,打造智能产线,使一条产线同时生产各类机型,多种产品混线生产,提高产线效率及工艺兼容性,实现“柔性智造”定制生产。

图3 借助焊接机器人进行钻杆焊接

图4 借助机器人进行产品柔性装配

亮点1 打造全面互联数据底座

桩工机械生产模式属于典型的离散制造,基于实际生产制造能力提升需求,三一桩机工厂率先部署5G网络基础设施,探索5G与工业互联网深度融合。依托5G技术大带宽、广连接、低时延、高可靠等特性,将千台生产设备、传感器和工业仪表全部接入“根云”工业互联网平台,通过“根云”平台,对工厂23000多个数据采集点收集的工业大数据进行计算与分析,为每道工序、每个机型等匹配最优参数,优化生产流程,并将生产计划快速分解到每条产线、每个工作岛、每位工人,实现从计划到交付的全流程数据驱动。

三一通过自研“根云”工业互联网平台,应用5G技术对人、机、物、系统等全面连接,构建覆盖产业链的制造与服务体系,实现数据实时采集、赋能生产和智能驱动,打造智能工厂全面互联的“柔性智造”数字底座和基础平台。

图5 智能工厂内智慧大屏亮点2

亮点2 5G+云化AGV

5G的高速度、低时延、大带宽,解决了工业环境中采样时间短、数据并发量大、可靠性要求高的通信难题。在三一桩机智能工厂,通过5G技术,实现全厂AGV高效协同工作,大型工件物流效率得到质的飞跃。采用5G精准授时、激光slam定位、舵轮双车联动重载AGV,实现双车同步举升、同步行走,时间精度10ms,定位精度10mm,实现长26米、重8吨物料的双车自动协同搬运。

图6 5G+云化AGV

努力实现社会效益与经济效益双增

三一桩机智能工厂的建设实施为工程机械行业提供一套完整的开发技术方案参考,促进工程机械制造行业智能化发展,有助于提升国产工程机械品牌竞争力。为类似企业开展数字化转型起到引领作用。

从经济效益来看

三一率先响应国家号召进行传统制造业的智能化改造。项目建设形成完善的旋挖钻智能制造工厂,实现月产翻倍。通过对旋挖钻机原有车间进行智能化改造,实现产品全生命周期智能升级,从而提升产品质量、提高生产效率、降低生产成本、改进产品性能,进一步增强企业核心竞争力,打造民族工业国际品牌价值。三一旋挖钻产品本身数字化基础较好,智能工厂建成是行业的标杆,有利于在行业内进行大力推广,同时通过与产业链上下游的横向集成,带动整个工程机械产业模式的创新。

从社会效益来看

灯塔工厂建设及升级改造后,一方面,能够显著提高本企业整体制造及管理水平;另一方面,5G+工业互联网的网络架构示范,以及5G网络支持工业互联网的应用创新,可复制性和可扩展性极强,从而为行业内甚至跨行业工厂智能化升级改造提供极具价值的参考及强有力的技术支持。

从可推广性角度来看

灯塔工厂是充分利用3D视觉、5G、数字孪生等技术,集成多学科、多个生产场景以及海量生产制造数据,打造安全、可靠、稳定的产品,高效高质地为客户输出,在生产、验证场景中集成新型技术的应用。三一“灯塔工厂”建设的诸多经验还将实现能力外溢,形成“T2M”模式,推动制造业转型升级——整合纵向的智能制造资源,依托横向的树根互联平台,协同金融和教育,为产业链伙伴乃至为整个“中国智造”赋能。